H2GO – Nationaler Aktionsplan Brennstoffzellen-Produktion

Brennstoffzellen-Elektrofahrzeuge (FCEV) ermöglichen gute Chancen für ein zukünftig marktrelevantes Antriebssystem im Fernverkehr. In technologischer Hinsicht bietet die Brennstoffzelle im Vergleich zu den heutigen fossilen Antriebstechnologien ähnliche Volumen- und Gewichtszuladungen bei gleichen Reichweiten und Tankzeiten. Damit bleibt den Speditionen die heute gewohnte Flexibilität im Lkw-Einsatz erhalten. Gegenüber anderen emissionsfreien Antrieben sind FCEVs gerade im Schwerlastverkehr betriebs- wie volkswirtschaftlich und auch ökologisch wettbewerbsfähig – einen erfolgreichen Markthochlauf vorausgesetzt. Über importierten Wasserstoff kann die Belastung des heimischen Strommarktes, die sich durch die Produktion von größeren Mengen an Wasserstoff aus erneuerbaren Energien ergeben würde, verringert werden.

Der vom BMDV geförderte Nationale Aktionsplan Brennstoffzellen- Produktion H2GO unterstützt den Aufbau der deutschen Brennstoffzellen-Industrie über produktionstechnische Forschung, Entwicklung und industrielle Umsetzung. Dadurch soll nachhaltig eine nationale Technologie-Souveränität gewährleistet und gleichzeitig die Exportfähigkeit der deutschen Lkw-Hersteller bzw. des notwendigen Maschinen- und Anlagenbaus forciert werden.

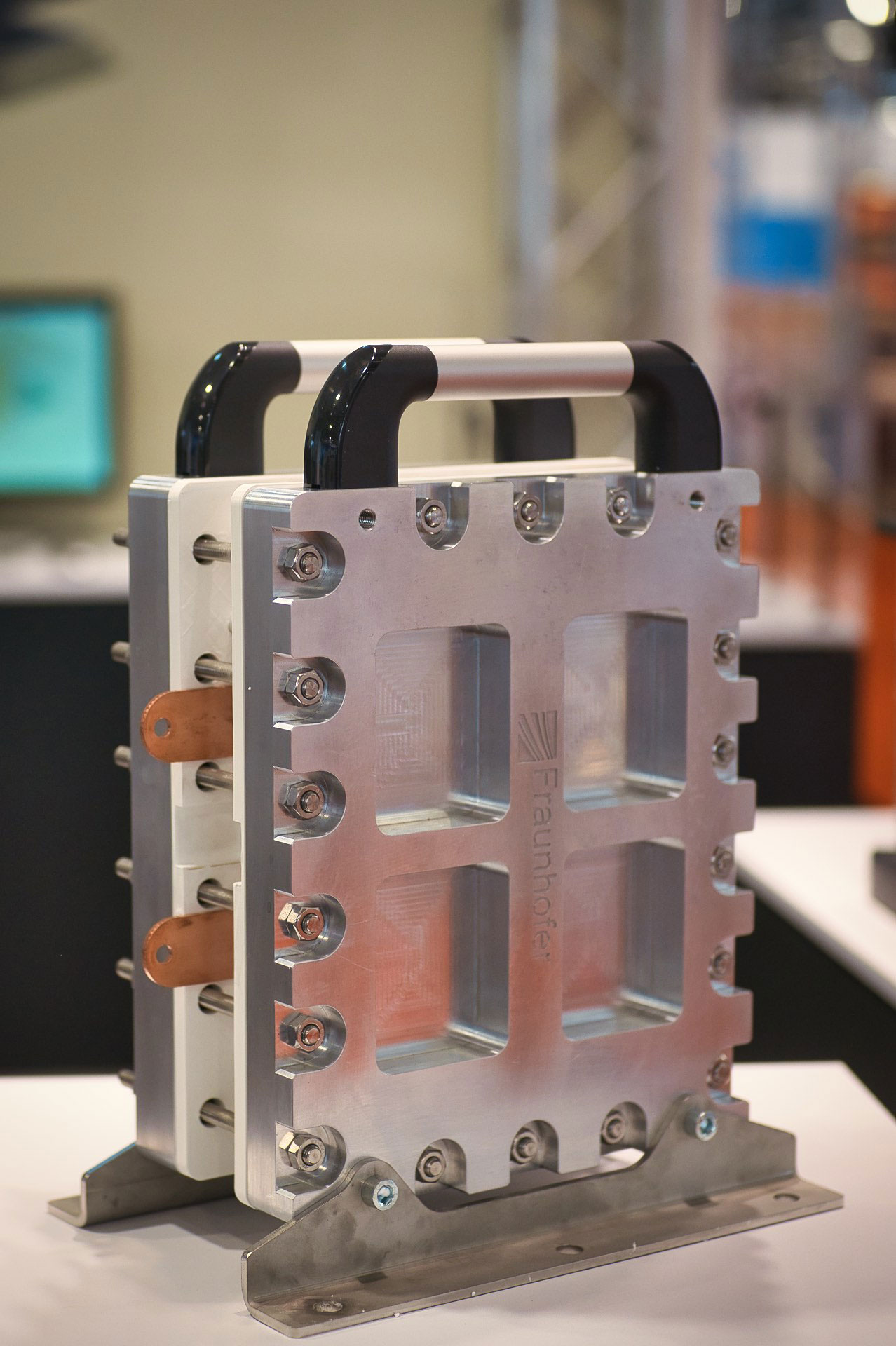

Das Fundament bilden 19 Fraunhofer-Institute in insgesamt 9 Bundesländern, die mit ihren Forschungskompetenzen und -infrastrukturen sowie lokalen Netzwerken neue Fertigungslösungen in regionalen Technologiehubs entwickeln. Diese werden in die vier Technologie-Verbünde für Protonenaustausch- Membran (R2MEA), Bipolar-Platte (R2HP, HP2BPP) sowie industrielle Demontage und eine Überführung in Recycling und Reuse (ST2P) integriert und unter Einbeziehung aktuell entstehender Länder- und Bundesinitiativen gezielt gestärkt.

Der übergeordnete NEXUS-Verbund: ViR ermöglicht auf Basis der digitalen Abbilder der entwickelten Produktionslösungen, den synergetischen Zusammenschluss in einer virtuellen Referenzarchitektur für Brennstoffzellen-Produktion.

Adressat der Lösungen des Nationalen Aktionsplans sind Unternehmen verschiedener Größe, die die Wertschöpfungskette der Brennstoffzellen-Produktion darstellen und bis zur Systemumgebung der mobilen Anwendung schließen bzw. der dafür erforderliche Maschinen- und Anlagenbau.

Die höchstratenfähige Prozesskette gibt, aufgrund ihres hohen Evolutionsgrades neuen, bislang nicht beteiligten, Branchen die Möglichkeit, ihr Geschäftsfeld durch die Brennstoffzellen-Produktion zu erweitern. So partizipieren nicht nur die Komponentenhersteller und Systemintegratoren von den innovativen Produktionslösungen des Nationalen Aktionsplans, sondern insbesondere der Maschinen- und Anlagenbau. Auch weiteren Unternehmen mit spezifischen Verfahren und darüber hinaus der Werkzeugbau, Materiallieferanten, Engineering, Mess- und Regelungstechnik bieten die H2GO-Entwicklungen neue wirtschaftliche Perspektiven.

Dabei wird ein neutraler und von konkreten Unternehmen unabhängiger Ansatz verfolgt. Insbesondere erlaubt das Konzept des Aktionsplans, innovative Produktionskonzepte für die Zukunft zu verfolgen, die vorwettbewerblich sind und über die derzeitig verfügbaren Technologien weit hinausgehen.

Der Aktionsplan bietet einen umfassenden Wissens- und Technologietransfer und ermöglicht es zudem, die geschaffene Infrastruktur verschiedenen Industriepartnern zur direkten Kooperation, Bemusterung, Pilotfertigung bzw. Ausgründung zur Verfügung zu stellen und sowohl Produktionsprozesse als auch die Brennstoffzelle als Produkt weiterzuentwickeln. Dadurch werden nicht nur einzelne Konsortien subventioniert, sondern das gesamte Ökosystem der Wertschöpfung gepusht.